由ABB机器人第六轴末端夹具抓取工件在打磨机上打磨,打磨后的铸件要能够满足其应用要求。同时打磨会产生粉尘,为了解决粉尘问题在现场安装了除尘装置。在工程应用的实践当中,对于加工产品的时间要求一般是 比较严格的,就是对于打磨工件的节拍控制。在一一定的工作时间内要尽可能的缩短打磨每个铸件的时间。不断的优化机器人的打磨轨迹回。

为了实现同-套打磨设备可推广应用于不同形状的工件的打磨,可以采用设计多套机器人第六轴末端的夹具,编写调试不同的子程序。同时采用自动上料和自动下料装置,*大化的实现自动化打磨。尽量减少人力成本,尽可能的发挥机器人自动化打磨系统的优势。

通常情况下,在人工打磨工件时,是由工人手持工件在打磨机上打磨,打磨质量如何和工人的积累的经验有很大关系。-般经验丰富的工人在打磨的时候,会考虑到打磨工件的形状特点,从而把工件进行分类;同时会对工件进行分区,例如把工件分为A、B、C三个区,依据打磨的难易程度会对这三个区进行排列组合,从而决定打磨区域的先后顺序。当然不同的工件分区是不-样, 打磨的顺序也是不一样的。同时我们会发现打磨机所带动的砂轮的转速,打磨工件放置在砂轮机上的角度以及工人所持工件的力度也是影响打磨质量的重要因素。

在打磨领域,对于新手的工人们在向经验丰高的工人转变的过程中,是以大量的半成品和次品工件的牺牲为代价的。然而,无论是新手的工人还是经验丰富的工人,都难以确保打磨工件的质量的稳定性。且对于工人的人生安全也难以保障。所以对于这种情况,人工打磨将逐渐被机器让取代,机器人实现自动化打磨成为必然发展趋势。

自从ABB机器人被应用于打磨领域,这样使许多人工慢慢解放出来,使打磨工人的人生安全受到很好的保障。一般机器人打磨,是通过编程人员在机器人的示教器上编写打磨程序,不断的示教编程打磨点的轨迹,其本质是是让机器人*大限度的模仿人工打磨。当然对于编程示教人员的要求比较高,同时依据不同的工件形状特点编程的轨迹也不同。机器人取代人工打磨带来了很多优点,但不可否认的是,同样也伴随着一些缺点。如编程示教人员的培训需要耗费大量的时间,每一种普通工件的编程就需要打磨点数目少则五六百个点,多的则达到一千多个点左右。而且一旦更换工件的类型,又要进行同样的操作。

由于ABB机器人本质上是按照编写的程序进行机械式的打磨,而同一种工件的每个产品会有一定的区别。如 工件的大小,有的会稍微大一点,有的会稍微小一点。机器人夹持工件一直按照既定的程序运行,有时候会出现打磨不到位,甚至是损害工件的本体尺寸。特别是对于打磨精度要求比较高的场合而言,这种简单的、机械式的打磨不能够满足要求。这种机器人打磨是一种开环式的控制方式。即打磨工件的力度和打磨效果是机器人不知道的。是否可以使这种开环式的打磨变成闭环父的这是一个关键的问题。这是-一个关键问题,是本系统设计需要解决的。

根据机器人的仿生学原理,如人们用手去抓取物体,可以感受到物体的重量和大小。这是因为人手拿物体时,手上的神经细胞受到物体的刺激,这种刺激反馈给神经中枢,进过大脑再反馈到手的动作上。同理,对于机器人打磨控制系统,采用添加压力传感器来解决打磨压力的问题。即用压力传感器去检测打磨压力的大小,反馈给可编程控制器PLC,然后通过PLC来发送指令给机器人,从而改变机器人的位姿状态。这样就使原先开环控制变为了闭环控制。我们采用在打磨铸件的重要设备之一打磨机的下方安装压力传感器。

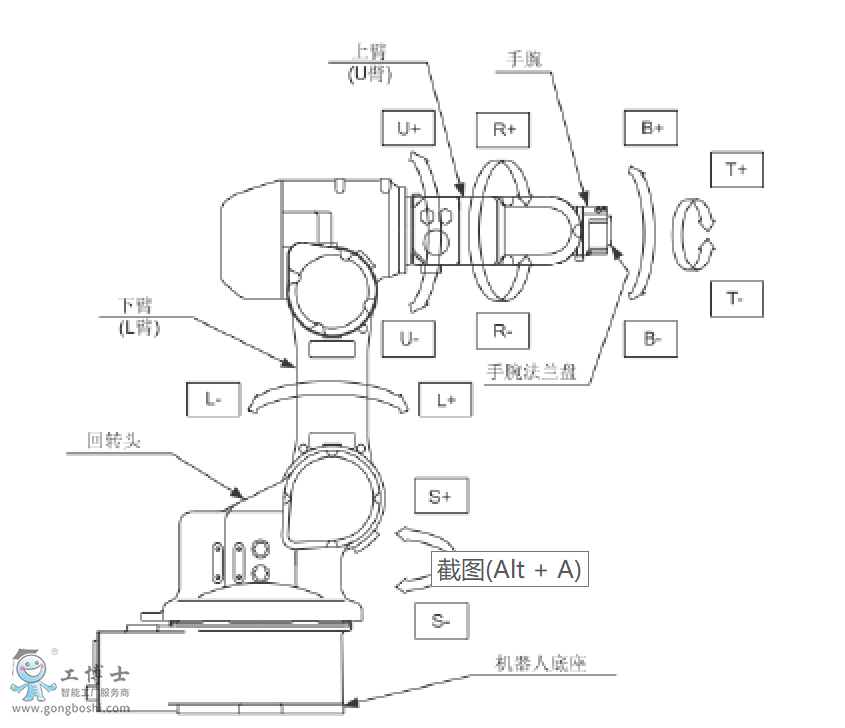

对于机器人打磨工件有两种形式,机器人第六轴末端夹具抓取工件以及是机器人拿工具两种方式。-般情况下,是根据工件形状特点来决定选择哪种方式的。对于工件比较小的,常采用机器人拿工件的形式,我们先根据工件形状设计夹具,然后把它安装在机器人第六轴末端,来实现对工件的夹取。这样的优点是经济且方便。如果工件形状比较复杂且比较大,常采用机器人拿工具的方式。因为复杂的工件形状会给设计夹具带来很大的难度,且要对比较重的工件的夹持,这对机器人的有效载荷提出了很高的要求,这样会增加很高的成本。

通过仔细分析打磨铸件的特点,结合打磨工艺要求,所以在打磨铸件之前必不可少的一道工序就是去毛刺。铸件在铸造过程中会产生毛刺,把铸件表面的毛刺去掉,一直是许多企业面临的一个难以解决的问题。对于比较薄的毛刺好去处,厚些的毛刺一般不好去除。对于毛刺的去除,采用的方法很多:如手工切割、手工打磨、直线锯切、开模冲压等。这些方法有的成本很高,有的只是手工打磨或半自动化的机器操作,这样使人的工作量很大,而且存在一些安全隐患。 综合各因素,本系统采用在电主轴末端安装打磨刀具实现对铸件的去毛刺。由于电主轴高速旋转,内部产生很高的热量为了确保设备的安全运行和延长使用寿命,采用冷却机和电主轴配合使用,以此降低温度。

无论是对铸件的打磨,还是去毛刺,都少不了机器人这个重要的设备。打磨需要打磨机,去毛刺需要电主轴和去毛刺装置,为了放置工件需要中转台,这样就占据了很大的空间。而机器人的有效工作半径是定的。所以有的情况下一- 台机器人难以独自完成打磨的整个工序。所以考虑几台机器人协同完成整个打磨工序。使用其中一台机器人抓取工件,让另一台机器人用于去毛刺和打磨。再用一公机具人用干下料。

更多信息请咨询:ABB机器人

联系我们

联系我们