如果你曾走进过焊接车间,那你一定对弥漫的烟尘、刺眼的亮光,甚至落在地面上积起来薄薄一层的金属粉尘并不陌生。也正因为这样不利于身体健康的工作环境,焊接工人也越来越难招了。 而竞争激烈、不断变化的市场亟需多品种、小批量的产品,人工焊接已逐渐无法满足需求。 宇通作为全球知名客车***,其客车、商用车等广泛服务于城市公交、城际客运、旅游团体。而车体铝窗框的***大特点就是规格不一、外形尺寸不同,需要多品种、小批量的灵活生产模式。但面对编程和工装两大难点,企业想要实现自动化生产往往非常困难。

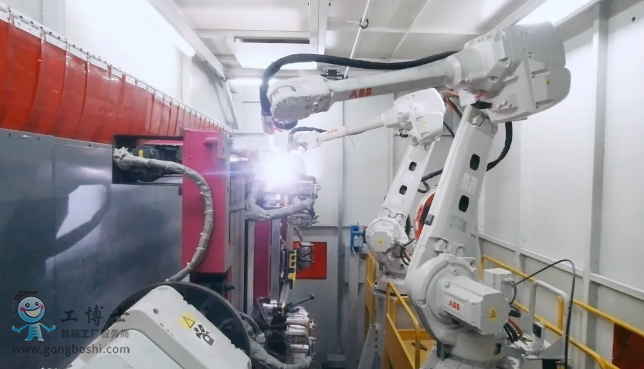

为了寻求突破,宇通客车携手ABB机器人,率先对客车铝窗框的生产进行自动化升级,不仅大幅提高职业健康安全水平,同时还带来了更灵活、更智能、更高效的机器人免示教智能焊接工艺。话不多说,先上视频! 对此,ABB机器人为宇通量身打造了铝窗框免示教编程自动化焊接工作站。

工作站共使用两台ABB机器人,对于不同规格、不同截面且壁厚1.5-5mm不等的铝型材,仅采用一副柔性夹具,便可适应规定范围内所有尺寸铝框的焊接。

ABB机器人本地自主开发的免示教编程系统,无需视觉识别,结合自主定制开发的专用于铝焊站的指令系统,即可自动在线生成包含有工艺参数的轨迹程序,完成不同规格的铝框的智能化生产。

柔性工装+免示教编程!ABB机器人为宇通打造的一键式操作智能焊接工作站,让不同铝型材截面的焊接工艺都不在话下!工作人员仅需配合上下料,效率相比原来人工氩弧焊提升2-3倍。

使用机器人工作站后明显的就是效率有提升,是原来2-3倍!并且柔性夹具实现了产品的快速切换,不同的产品通过轨迹偏移,都能够实现机器人免示教编程。

注:本文章文字、图片部分来自网络

联系我们

联系我们